烧结钕铁硼永磁材料表面处理工艺-磷化,看这里[瀚海新材料]

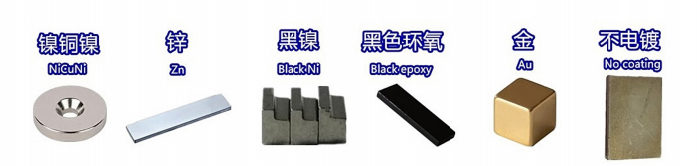

大家都知道烧结钕铁硼永磁材料易氧化、易被腐蚀,日久将造成磁性能的衰减甚至丧失,所以使用前必须进行严格的防腐处理。除了电镀之外,烧结钕铁硼永磁材料的表面处理还可采用化学镀、电泳涂层、磷化处理等方法,今天将为大家介绍磷化的相关知识。

烧结钕铁硼永磁材料磷化处理的作用

- 是作为过程防腐蚀;

- 是改善表面环氧浸润性;

①过程防腐

由于磁体表面致密性低、多孔隙的特点,裸露的磁体会在空气中氧化,我们也称为被腐蚀。所以,钕铁硼磁体因周转和存放的时间过长,而又不明确后续的表面处理方法时,使用磷化工艺做简易的防腐处理非常必要和有效。

磷化工艺过程简单,无需设备投资,磷化的生产过程消耗少,主要是酸、碱和磷化液,生产成本低,作为过程防腐不会明显增加磁体的生产成本,而且能避免存储期的磁体损失,回报率很高。磷化后产品颜色均一,表面洁净,可以采用真空封装,大大延长存放时间,存放手段优于以往的油浸、涂油存放方法。完整的磷化膜可以抵抗正常大气环境的氧化腐蚀。磷化的磁体产品后续表面处理很容易,磷化膜只需简单酸洗即可完全脱净,对后续表面处理(如镀锌、镀镍等)不会产生不良影响,可以随时完成后续的表面处理工艺过程。

②改善浸润性能

一些磁体需要环氧胶粘结、涂漆等,胶水、漆等环氧有机物的黏结力需要基体有很好的浸润性能。磷化膜与环氧有机物的浸润性能好,所以需要采用磷化工艺改善磁体表面的浸润性能。良好的浸润性能,可以保证环氧胶水、环氧漆与磁体的结合力。

烧结钕铁硼永磁材料磷化的原理与工艺流程

- 磁体表面磷化处理的过程为:除油→水洗→酸洗→水洗→表调→磷化处理→封闭干燥。

- 除油酸洗与电镀前处理相同。对磁体表面进行适应磷化膜生成的表面处理。磁体表调一般采用弱酸浸泡,改善磁体表面合金组分,以到达有利于磷化膜生成的目的。

- 磷化工艺目前主要采用商品化磷化液生产。商品化磷化液分成锌系、铁系、锰系、二元、三元、多元等品种,各体系有各自的优势和不足,所以,在磁体磷化生产应用中,各磁体生产厂家会因采购价格,使用效果的不同,采用自己认为合适的供应品种。有部分磁材产品要求镀锌后磷化,镀锌后磷化应该采用锌系磷化液或含锌的多元磷化液。

- 磷化工艺在温度方面分为高温、中温、常温三种类型。高温工艺一般膜层厚,磷化膜密度高,厚度大;常温工艺一般膜层薄;中温工艺介于两者之间。磁材厂家多采用常温工艺,但常温工艺也需要温度控制以确保温度稳定(15℃-35℃)。

烧结钕铁硼永磁材料磷化后的生锈问题

磁材在磷化后还是会出现生锈的现象,造成这种现象的原因有很多,例如:磷化池中磷化剂的浓度不够,导致产生的磷化膜太薄或疏松,不能很好的隔绝空气;磷化后水洗不干净,或水洗池酸性过高,导致有酸性物质残留在磁材上,酸液破坏磷化膜导致生锈;此外还应检查除油是否彻底,除油不净也会影响磷化效果。

为保证磷化效果,在磷化过程中需特别注意磷化液成分配比,保证适当的温度;磷化时间控制在10-15分钟;采用挂装或减少装载量,保证磁材间有一定间隙,能够磷化充分。

【瀚海新材料】可根据新能源电机的客户提供的要求订造不同形状的烧结钕铁硼永磁材料产品,欢迎联系定制。